En el ámbito de la química orgánica, es común encontrarnos con reacciones de adición y condensación, dos procesos fundamentales que dan lugar a la formación de nuevos compuestos.

Aunque pueden parecer similares a primera vista, existen diferencias significativas entre ellos.

En este contenido, exploraremos las características y mecanismos de la adición y la condensación, analizando dos ejemplos representativos de cada una para comprender mejor sus particularidades y aplicaciones.

¡Acompáñanos en este fascinante recorrido por el mundo de la química orgánica!

Diferencia entre adición y condensación

La adición y la condensación son dos procesos químicos que involucran la combinación de sustancias para formar nuevos compuestos.

Sin embargo, existen diferencias clave entre ellos.

1.

Definición: La adición es un proceso en el que dos o más sustancias se combinan para formar un solo producto sin la pérdida de ningún componente original.

Por otro lado, la condensación es un proceso en el que dos o más sustancias se combinan y, al hacerlo, liberan un subproducto, como agua o un gas.

2.

Productos: En la adición, los productos finales son compuestos más complejos que los reactivos iniciales.

En cambio, en la condensación, los productos finales son compuestos más simples que los reactivos iniciales, junto con un subproducto.

3.

Reacciones: La adición generalmente implica la combinación de sustancias sin cambios en su estructura.

Por otro lado, la condensación implica la formación de enlaces químicos entre los reactivos para formar nuevos compuestos.

4.

Energía: La adición puede ocurrir tanto en condiciones exotérmicas como endotérmicas, dependiendo de los compuestos involucrados.

Por el contrario, la condensación es típicamente una reacción exotérmica, ya que se libera energía en forma de calor durante la formación de enlaces.

5.

Aplicaciones: La adición se utiliza comúnmente en síntesis orgánica para formar compuestos complejos, como en la polimerización.

Por otro lado, la condensación es común en la formación de ésteres, poliésteres y otros compuestos en los que se libera agua como subproducto.

Polímero de adición: definición y características

Un polímero de adición es un tipo de polímero que se forma a través de una reacción química llamada polimerización de adición.

En esta reacción, monómeros insaturados se unen entre sí para formar una cadena polimérica, sin la eliminación de ningún subproducto.

Las características principales de los polímeros de adición son las siguientes:

1.

Monómeros insaturados: Los polímeros de adición se forman a partir de monómeros que contienen enlaces dobles o triples en su estructura molecular.

Estos enlaces insaturados son altamente reactivos y pueden ser abiertos durante la polimerización para formar nuevos enlaces covalentes.

2.

Polimerización por etapas: La polimerización de adición ocurre en etapas, donde los monómeros se agregan uno a uno a la cadena en crecimiento.

Esto se debe a que los monómeros insaturados reaccionan de manera secuencial con los grupos reactivos en los extremos de la cadena polimérica en crecimiento.

3.

No se produce subproducto: A diferencia de la polimerización por condensación, en la cual se forma un subproducto como agua u otro compuesto, en la polimerización de adición no se produce ningún subproducto.

Esto se debe a que los monómeros insaturados simplemente se unen entre sí sin ninguna eliminación de moléculas adicionales.

4.

Variedad de monómeros: Los polímeros de adición pueden estar compuestos por una amplia variedad de monómeros insaturados.

Esto permite la síntesis de polímeros con propiedades y características específicas, como rigidez, flexibilidad, resistencia a la tracción, resistencia química, entre otras.

5.

Propiedades físicas ajustables: Debido a la versatilidad de los monómeros que se pueden utilizar en la polimerización de adición, es posible ajustar las propiedades físicas del polímero resultante.

Por ejemplo, se pueden modificar la densidad, el punto de fusión, la resistencia al calor, la transparencia, entre otras propiedades, mediante la elección adecuada de los monómeros.

6.

Amplia gama de aplicaciones: Los polímeros de adición se utilizan en una amplia gama de aplicaciones industriales y comerciales.

Se encuentran en productos como plásticos, elastómeros, adhesivos, recubrimientos, fibras textiles, películas, entre otros.

Su versatilidad y capacidad para adaptarse a diferentes necesidades hacen que sean ampliamente utilizados en numerosos sectores.

Tipos de polimerización

La polimerización es el proceso mediante el cual se forman polímeros a partir de monómeros.

Existen diferentes tipos de polimerización, cada uno con sus propias características y mecanismos de reacción.

A continuación, se presentan algunos de los tipos más comunes:

1.

Polimerización por adición: En este tipo de polimerización, los monómeros se unen entre sí sin la eliminación de ninguna molécula pequeña.

Esto significa que los monómeros se agregan uno a uno para formar una cadena polimérica.

La polimerización por adición puede ser iniciada por radicales libres, aniones o cationes, dependiendo del tipo de monómero utilizado.

2.

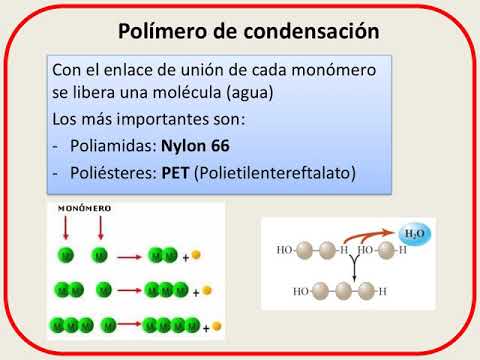

Polimerización por condensación: En este tipo de polimerización, los monómeros se unen mediante la eliminación de una molécula pequeña, como agua o alcohol.

A medida que los monómeros se unen, se forman enlaces covalentes y se libera la molécula pequeña.

La polimerización por condensación es común en la formación de polímeros como las poliamidas y los poliésteres.

3.

Polimerización por injerto: En este tipo de polimerización, un polímero se forma a partir de la unión de cadenas poliméricas diferentes.

Esto se logra mediante la reacción entre las cadenas poliméricas existentes, que pueden ser del mismo tipo o de tipos diferentes.

La polimerización por injerto se utiliza para mejorar las propiedades de los polímeros, como la resistencia al impacto y la adherencia.

4.

Polimerización en emulsión: En este tipo de polimerización, los monómeros se dispersan en una fase acuosa mediante el uso de un emulsionante.

La polimerización ocurre en presencia de un iniciador, que puede ser un radical libre o un agente redox.

La polimerización en emulsión se utiliza para producir polímeros como el poliestireno y el poliacrilato, que son comúnmente utilizados en la fabricación de plásticos y recubrimientos.

5.

Polimerización en suspensión: En este tipo de polimerización, los monómeros se dispersan en una fase líquida no acuosa mediante el uso de un agente dispersante.

La polimerización ocurre en presencia de un iniciador, que puede ser un radical libre o un agente redox.

La polimerización en suspensión se utiliza para producir polímeros como el polivinilcloruro (PVC), que se utiliza en la fabricación de tuberías y perfiles.

Estos son solo algunos ejemplos de los tipos de polimerización que existen.

Cada tipo tiene sus propias aplicaciones y características, lo que hace que los polímeros sean materiales versátiles y ampliamente utilizados en diversas industrias.

La comprensión de los diferentes tipos de polimerización es fundamental para el desarrollo y la mejora de los materiales poliméricos.

¡Comprende las diferencias y utilízalas correctamente!